02.09.22

Pigging-Fallstudie

Das PROBLEM

Ein renommierter Soßenhersteller hat viele verschiedene Produkte, die auf derselben Füllmaschine abgefüllt werden müssen.

Beim Produktwechsel geht jedoch viel Zeit durch die Reinigung verloren. Außerdem verliert man dabei jeweils viel Endprodukt, das sich noch in den Rohren befindet.

Bereitet Ihnen die Reinigung Ihrer Rohre Probleme oder wüssten Sie gern, was eine Produktrückgewinnungsanlage für Ihren Prozess leisten kann?

SKS hat verschiedene Systemtypen und -marken und kann daher immer unabhängig die beste Lösung für Sie berechnen. Nach jahrelanger Erfahrung mit Molchsystemen ist unser Ingenieurs überzeugt, dass er Ihnen seinen Mehrwert beweisen kann.

LÖSUNG

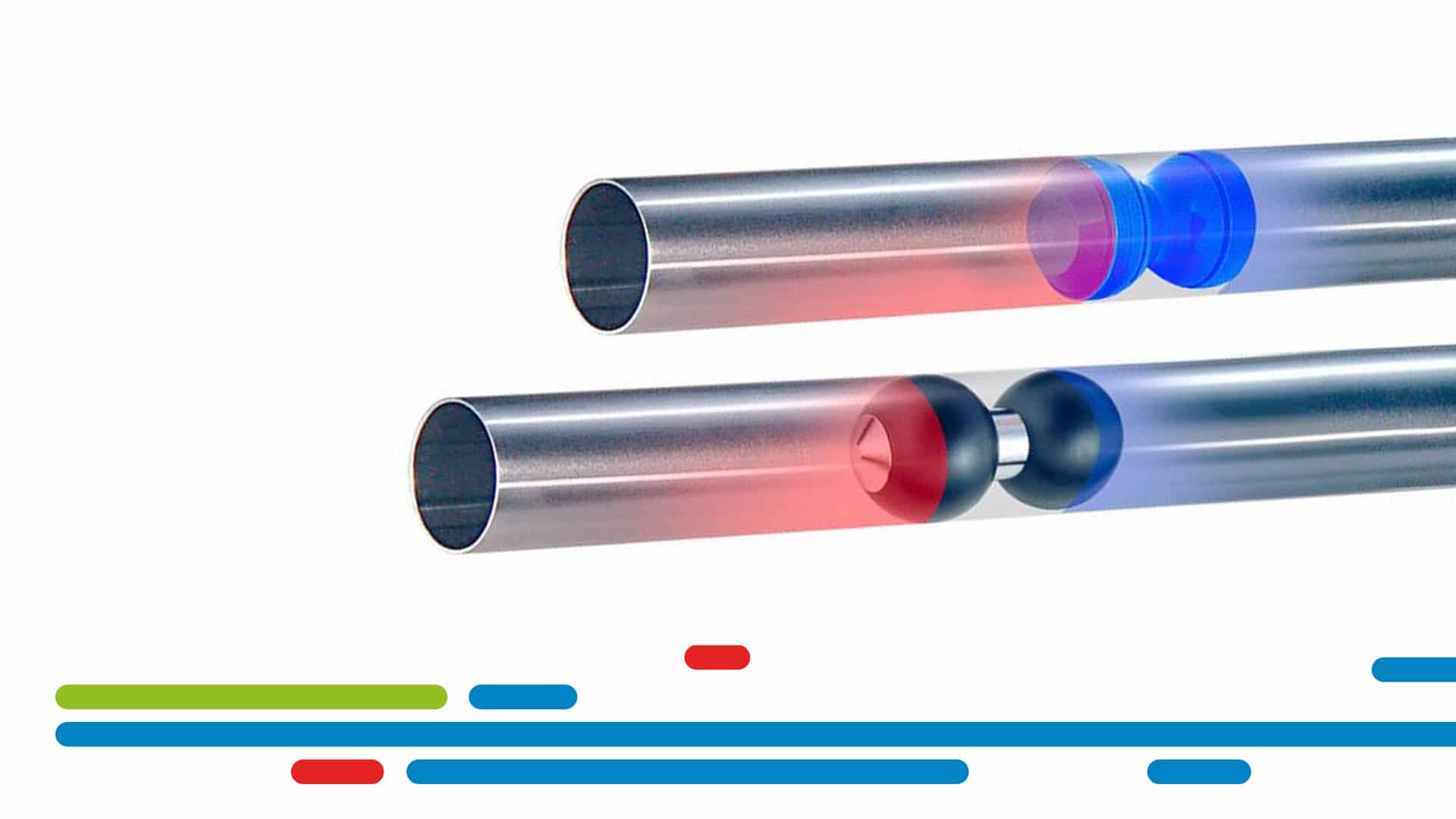

Um Produktverluste auf das Mindestmaß zu beschränken und die erforderliche Umrüstzeit weitestgehend zu verkürzen, dachten unsere Ingenieure recht schnell an eine Produktrückgewinnungsanlage (Molchsystem).

Mit einer derartigen Anlage lässt sich fast der gesamte Rohrinhalt (in diesem Fall ca. 100 L) zurückgewinnen. Außerdem wird auch die Reinigungszeit enorm verkürzt, weil nach dem Molchen nur ein dünner Produktfilm zurückbleibt. Ganz anders als bei einem Rohr, das vollständig mit viskoser Soße gefüllt ist, die sich nur schwer wegspülen lässt, wodurch viel Zeit und viele Chemikalien verloren gehen.

Die große Herausforderung stellte der Puffertank der Füllmaschine dar. Aufgrund der begrenzten Pufferkapazität ist es nicht möglich, den Gesamtinhalt der Rohre auf einmal aufzufangen. Durch Verwendung der Niedrig/Hoch-Füllstandssensoren auf dem Puffertank und dem Aufbau des Molchsystems derart, dass das Rohr etappenweise leergepresst wird, kann der Endverbraucher doch den gesamten Rohrinhalt zurückgewinnen.

ERGEBNIS UND BERECHNUNG

Mit dieser Lösung werden 16 bis 18 Tonnen Endprodukt pro Jahr zurückgewonnen, die in der jetzigen Situation verloren gingen. Bei einem durchschnittlichen Wert von 3,-- € pro Kilo ergibt dies allein schon eine Produkteinsparung in Höhe von 48.000 € bis 54.000 € netto pro Jahr.

Außerdem wurde pro Produktwechsel 1,5 - 2 mal effektive Produktionszeit gewonnen und der Chemikalien- und Energieverbrauch wurde gesenkt.

All dies wurde mit einer Gesamtinvestition, einschließlich Installation und Automatisierung, in Höhe von 50.000 € erreicht - ein Betrag, der auf der Grundlage der oben genannten Daten innerhalb eines Jahres wieder amortisiert wurde.

SKS! We know your process flow.